Túl magas hőmérséklettől vagy gyenge kötésektől megsérült alkatrészek, forrasztócsúcsok és pákák rövid élettartama, forraszanyagok gyenge szétfolyása, stb. Önnek is ismerős? Most megválaszoljuk a leggyakrabban feltett kézi forrasztással kapcsolatos kérdéseket.

Ez egy régebbi cikk, amelynek közzétételi időpontja 2022.01.06 volt. Némely benne foglalt információ mára már elavult lehet. Kérdésével bátran forduljon hozzánk, szívesen segítünk!

Martin Brestovič

SOS electronic Product Specialist

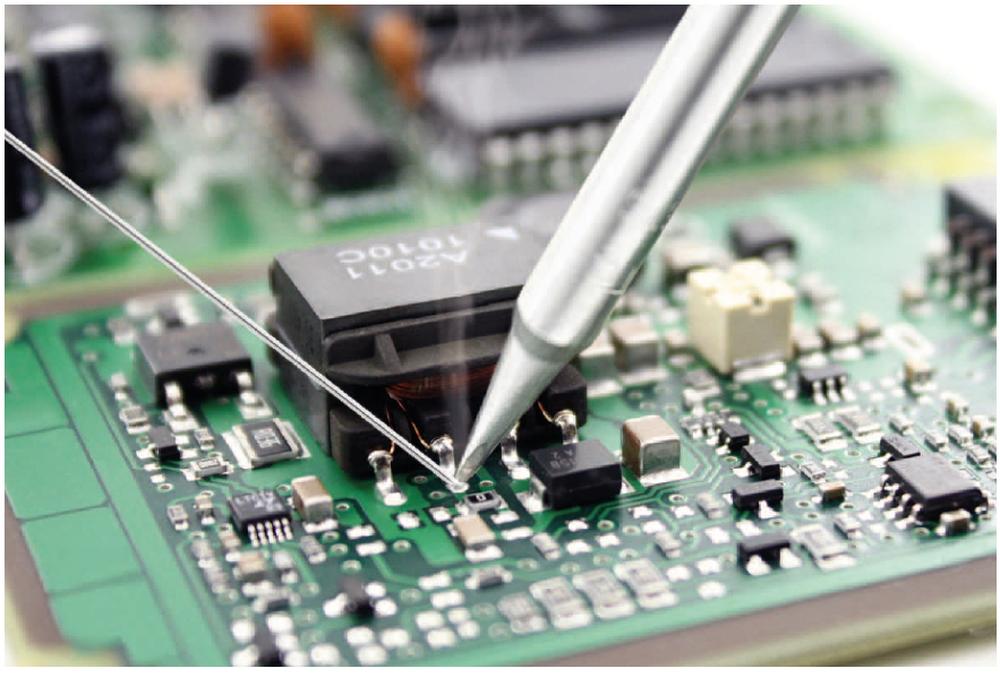

A kézi forrasztás alapvetően meglehetősen egyszerű eljárás – legalábbis első pillantásra. Tény, hogy rövid képzés után egy olyan ember is képes szép és jó kötéseket létrehozni, aki azelőtt még sosem fogott forrasztópákát a kezébe. Viszont Ön, aki naponta foglalkozik különböző alkatrészek és anyagok forrasztásával bizonyára jól tudja, hogy néha művészet megbízható és jól kinéző kötéseket készíteni.

Függetlenül attól, hogy prototípusról, gyártás előtti sorozatról vagy már jól bevált gyártásról beszélünk-e, a megbízható kötés a projekt minden szakaszában elengedhetetlen.

Mi az a forrasztott kötés?

Ez egy elektromosan vezető csatlakozás két vezeték, felület, kimenet, stb. között, amely olvadt fém segítségével valósul meg. Ez a fajta kapcsolat az esetek többségében rögzítő funkcióval is bír, ugyanis mechanikusan rögzíti az alkatrészt vagy a vezetéket, és a nagyobb rezgéseknek kitett alkalmazások kivételével, az alkatrészek már nem igényelnek további fixálást.

A kémia, a kohászat és a fémek jellemzőinek alapos ismerete nélkül is megállapítható, hogy az olvadt forrasztóanyag (kolloid ón) intermetallikus átmeneti réteget képez, amely magában foglalja a forrasztóanyag elemeit, valamint a forrasztott felületen található elemeket, leggyakrabban ez a réz.

Forrasztóanyag

Megkülönböztetünk ún. lágy és kemény forraszanyagokat. Ez a besorolás azonban nem a mechanikai keménységről vagy a lágyságról szól, hanem az anyag olvadáspontjáról. A lágyforraszok olvadáspontja általában 500°C alatti, és az elektronikában szinte kizárólag ezek használatosak.

A lágy forraszanyagok gyakorlatilag mindig két-három fő fémből és adalékanyagokból állnak. Kismértékben különböző mikro ötvözet-összetevőket is tartalmaznak, amelyeket a gyártók általában titkosítanak, mivel a gyártási „know-how” részét képezik, és gyakran jelentősen befolyásolják a forraszanyag jellemzőit.

Bár a hagyományos ólom, valamint az ólommentes forrasztóanyag elektromos vezetőképessége rosszabb, mint a rézé (az általában nagyon rövid csatlakozások miatt), a gyakorlatban többnyire nem szükséges ezt a tényezőt figyelembe venni, kivéve a rendkívül nagy árammal működő berendezéseket.

Hosszú évtizedeken át az ón/ólom (SnPb) alapú forrasztóanyagok voltak a legelterjedtebbek, leggyakrabban 60:40, vagy Sn63Pb37 arányban.

Az ólomnak azonban van egy nagy és jól ismert hátránya – ez egy mérgező nehézfém, amely a szervezetben felhalmozódik, majd megtámadja az idegrendszert, és a reproduktív szerveket is. Így tehát az ROHS néven ismert irányelv elfogadását követően, felhagytak az ólom használatával (kivéve számos szegmenset, mint például az orvostudomány, a katonai és az autóipar).

Bár az ólommentes technológiára való áttérés technológiai szövődményeket hozott, összességében nagyon jó környezeti lépés volt.

Mi okozta a nehézségeket az „ólommentes“ anyaggal?

Ezzel az átmenettel hirtelen 20-30°C-os hőmérséklet-emelkedést értünk el. Ugyanakkor a kötések mechanikai és optikai tulajdonságai eleinte nem voltak tökéletesek. Az ólommentes forraszok technológiai jellemzői azonban jelentősen javultak az elmúlt évtizedben, és a kötések megbízhatósága, valamint kinézete többnyire nagyon jó szinten van. Az egyhamar nem leküzdhető, legnagyobb technológiai hátrány a magasabb olvadáspont, ami azt eredményezi, hogy a forrasztott alkatrészek magasabb hőhatásnak vannak kitéve.

Az alkatrészgyártók azonban ehhez is alkalmazkodtak. Ma már nem jelent gondot például olyan SMD csatlakozókat találni, amelyekben modern, magas hőmérsékletű műanyagokat használnak, amelyek ellenállnak a magas hőmérsékleten történő reflow kemencés forrasztásnak.

Hogy is van ez az olvadásponttal, és miért magasabb az ólommentes ón alapú forrasztóanyagok olvadáspontja?

Ez valóban nagyon érdekes. A legérdekesebb az a tény, hogy a forrasztáshoz használt ötvözetek olvadáspontja alacsonyabb, mint az ötvözet alkotóelemeié. Például a tiszta ólom olvadáspontja 328°C az ónnak pedig 231,9°C. Ennek ellenére az Sn63Pb37 olvadáspontja csupán 183°C (!).

Az általános és jól ismert ólommentes Sn96.5Ag3Cu0.5 (ún. SAC305) ötvözet olvadáspontja 217-218°C, ily módon nyilvánvalóan hiányzik az ólom pozitív hatása az olvadási hőmérséklet csökkentésére. Azok számára, akiket bővebben is érdekel ez a téma, azt javasoljuk, hogy írják be a keresőikbe az

„eutektikum” vagy „fém fázisdiagram” kulcsszavakat.

Miért van az, hogy az olvadáspontot néha intervallumként, néha pedig konkrét értékként adják meg?

Ismét egy elég érdekes dolog. Ha például az Sn60Pb40 esetében a táblázat 183-190°C intervallumot ad meg, akkor ez azt jelenti, hogy a fém már 183°C-on is folyékony állagú, DE – még mindig jelentős mennyiségű oldatlan kristályt tartalmaz. A fém csupán azután olvad fel teljes mértékben, hogy eléri a 190°C-ot, és lényegében ez az a minimális hőmérséklet, amit el kell érni ahhoz, hogy a kötés a kívánt minőséget hozza. A metallurgiában jártasok kérem, nézzék el, hogy ilyen egyszerűsített magyarázatot hozunk, de a téma feltárásához ez most elegendő.

Csupán az úgynevezett „eutektikus ötvözetek” (fém arány) esetében olyan keskeny ez az értéktartomány, hogy lényegében egy adott értékkel fejezik ki.

Ebből kiindulva valószínűleg egyértelmű lehet, hogy az általában szélesebb olvadási intervallum az egyik olyan tényező, amely befolyásolhatja a rosszabb vezetőképességű, úgynevezett hideg kötések kialakulását. A kezelő számára úgy tűnhet, hogy a forrasztási kötés már úgy-ahogy megolvadt, de valójában nem biztos, hogy tökéletesen megolvadt. Szerencsére a gyakorlatban a kézi forrasztásnál általánosan alkalmazott hőmérséklet lényegesen magasabb, mint a forrasztóanyag olvadási hőmérséklete. Ez a kockázat csak azokra a kötésekre vonatkozik, amelyek hamar elvezetik a hőt, ezért hosszú időbe telik, amíg felmelegednek – erre a későbbiekben még kitérünk.

Folyasztószer, avagy miért füstölög a forraszanyag forrasztáskor...

Lehet, hogy már Önnek is volt dolga (különösen, ha korábban született) folyasztószer nélküli forrasztóhuzallal. Ha ezzel próbált forrasztani, az eredmény valószínűleg több volt, mint rossz.

A fémek felületén ugyanis általában legalább egy mikroszkopikusan vékony oxidált réteg található, amely megakadályozza a forraszanyag tökéletes terjedését. Még ha a felület tökéletesen tiszta is lenne forrasztás előtt, a hagyományos forrasztási hőmérsékletek mellett szinte azonnal kialakul a vékony oxid réteg.

Ugyanakkor a forrasztóanyag is részlegesen oxidálódik, így salak keletkezik, amely tovább rontja a kötési tulajdonságokat. A leheletvékony oxid réteg eltávolítása, a forrasztás során oxidáció bekövetkezésének megakadályozása, és a forraszanyag megfelelő terjedése a folyasztószer fő feladatai, amely ma már minden forrasztóhuzalban megtalálható.

Történelmileg a folyasztószer első és máig használt fő összetevője a kolofónium (angolul Rosin), ami a tűlevelű fák gyantájából nyert anyag.

A gyártók fokozatosan számos más, módosított kolofóniás folyasztószert alkottak, de különböző gyantákon vagy teljesen szintetikus vegyületeken is alapulhatnak. A kolofóniumos típusok még mindig népszerűek, de a piacon számos szintetikus folyasztószer is megtalálható, amelyek számos esetben felülmúlják a kolofónián alapuló típusok tulajdonságait.

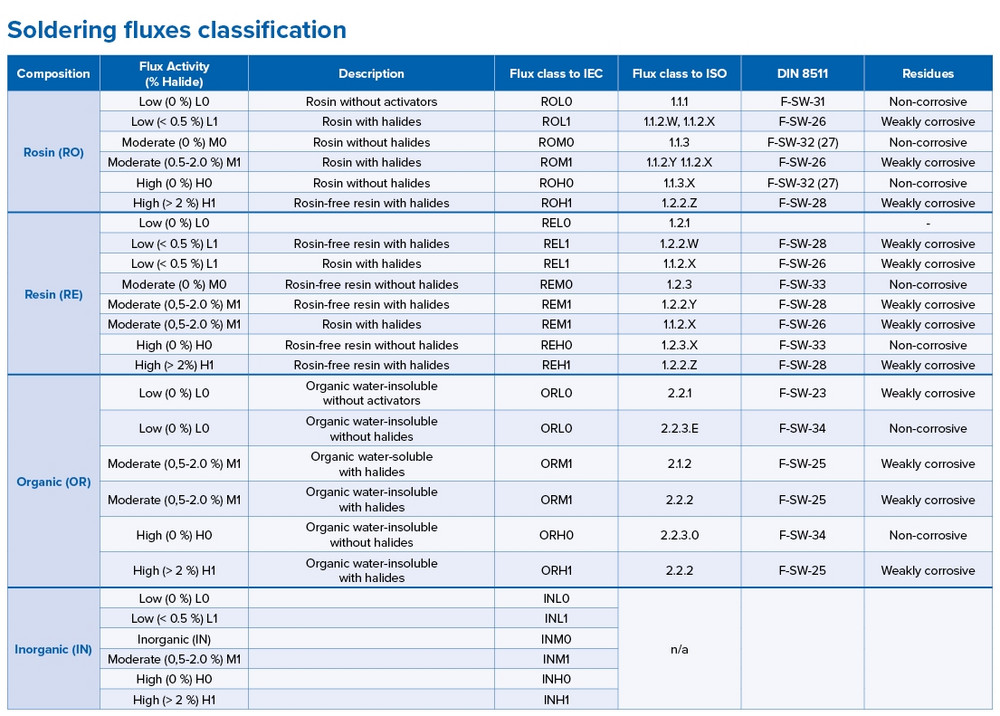

A folyasztószer pontos leírását mindig megtaláljuk annak adatlapjában, vagy a forraszanyag műszaki leírásában, és gyakorlatilag mindig az alábbi módon tüntetik fel: DIN EN 29454-1 (pl. az 1.1.2 –es típus), J-STD-004 (pl. ROM1) vagy a DIN 8517 szabvány szerint (pl. F-SW26). Ebben a példában az 1.1.2-es típus nagyjából megfelel a ROM1 vagy F-SW26 típusnak.

A lágyforrasztás leggyakoribb folyasztószerei

A könnyebb áttekinthetőség érdekében táblázat mutatja be a leggyakrabban használt folyasztószer típusokat a STD-004, valamint a DIN 8517 szabvány szerint, és azok alapvető jellemzőit.

Hol találkozhatunk folyasztószerekkel?

A folyasztószerek tehát megtalálhatók a forrasztóhuzalban, kb. 1 - 3,5% -ban. Természetesen ezek külön folyékony formában és kisebb mennyiségben, valamint gél- vagy pasztaszerű formában is rendelkezésre állnak, amelyek különösen javításoknál jönnek jól.

A folyékony folyasztószereket nagyrészt hullámforrasztás folyamán használják. Néhány THT komponens kézi hozzáadásakor az SMT alkatrészekkel ellátott PCB-n már nem szükséges a használatuk, mivel már eleve jelen van a forrasztóhuzalokban.

Érdemes megemlíteni, hogy számos folyasztószer halogenideket is tartalmaz, különösen azok, amelyek nem teljesen tiszta felületek forrasztására és vastagabb kötések (pl. motorok, generátorok esetében) kialakítására hivatottak. A halogenidek jelentős "tisztító" és nedvesítő tulajdonságokkal rendelkeznek, de magasabb koncentrációban maró hatásúak lehetnek, így a halogenid-tartalom mindig könnyen azonosítható a folyasztószerek besorolásából.

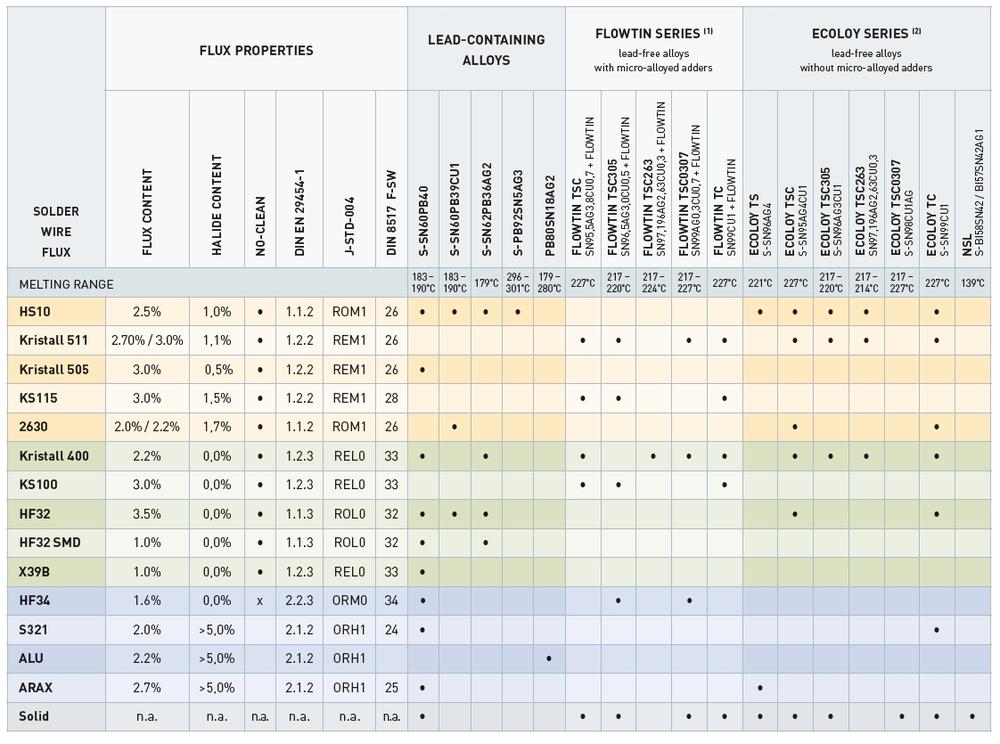

A folyasztószerek különböző piaci nevekkel rendelkeznek, pl. HS10, KRISTALL 400, TELECORE HF 850 stb. Mind a hatás, mind a folyamat tulajdonságai tekintetében jelentős különbségek lehetnek az azonos besorolású típusok között, ahogyan különbözhetnek a gyártók szerint is. A folyasztószerekről és azok jelöléséről bővebben a

“Válassza ki a megfelelő forraszanyagot!” című cikkünkben olvashat.

Hogyan tükröződik a folyasztószer jellemzője a forraszanyag nevében?

Ezek után valószínűleg nyilvánvaló, hogy a forrasztóhuzal teljes neve mindig a folyasztószer (kereskedelmi) nevéből és az ötvözet összetételéből áll, esetleg még a folyasztószer % hányadosa is feltüntetésre kerül, mint pl. KRISTALL 400 Sn96.5Ag3Cu0.5, 2.2% esetében.

Minden forrasztóhuzal egyformán fröccsen?

Mint tudjuk, a kézi forrasztást követően a NYÁK általában a forrasztóhuzalban lévő fluxusmaradványokkal szennyeződik, mivel a folyasztószer több centiméteres körben beszennyezi a forrasztás helyét.

Azonban már léteznek különféle típusok, amelyeknél kisebb a fröccsenés mértéke, ezek az ún "low spatter" típusok, amelyeket alacsony füstképződés, valamint kis mennyiségű áttetsző és nem ragadós maradék jellemez. A legismertebbek a Kristall 400,

Kristall 511, Trilence, Telecore HF 850, stb.

Megvan a megfelelő forraszanyag, térjünk át a forrasztásra......

A megfelelő forrasztási és tiszta (nem oxidált) felületek (huzallábak) nélkülözhetetlen előfeltételei a jó csatlakozásoknak. Nyilvánvaló, hogy még mindig van egy technológiai „minimum”, amit követnünk kell a tökéletes eredmény eléréséhez.

Forrasztóállomás

Elvileg elég, ha „csak” arra támaszkodunk, hogy a forrasztóhegy valóban eléri az előre beállított hőmérsékletet a lehető legkisebb eltéréssel. Ugyanakkor a fűtőberendezésről a csúcsra történő hőátadásnak a lehető legjobbnak kell lennie. A gyakorlatban ezeket a látszólag egyszerű követelményeket csak a neves gyártók minőségi forrasztóállomásai elégítik ki. Különösen a forrasztóhegyre és aztán a kötésre átadott hő biztosítása az igazán nagy kihívás.

Miért olyan nehéz felmelegíteni a kötést, ha a kijelző 380°C -ot mutat, ami nagyjából 150°C –kal több, mint az ólommentes forraszanyag forráspontja?

A választ minden bizonnyal Ön is tudja – az alacsony teljesítmény, vagy ami gyakoribb, a nem megfelelő hőátadás a fűtőelem részéről a forrcsúcsnak, majd a kötésnek. A kötés körüli rézterület, a perforált lyukak, a PCB anyaga, a kivezetések mind olyan közeg, amit a forrasztócsúcsnak a forraszanyag olvadáspontját meghaladó hőmérsékletre kell hevítenie. Ráadásul ezek a komponensek miniatűr hűtőként viselkednek, amelyek említésre méltó hőelvezetést hajtanak végre a forrasztás során.

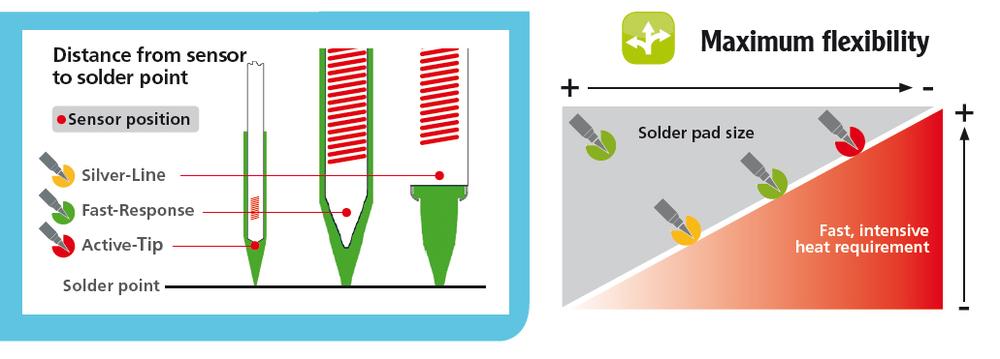

A fűtőelemről a csúcsra való hőátadást nem befolyásolhatjuk, de a megfelelő forrasztóállomás- és pákaválasztás sokat segíthet. A komolyabb gyártók, mint például a jól ismert Weller cég, a kötések méretéből kiinduló modell-összehasonlító táblázatot kínálnak.

Amire viszont mi is hatással lehetünk, az a megfelelő forrasztóhegy kiválasztása. Elvileg a hegynek körülbelül olyan nagynak kell lennie, mint a forrasztott kötés. Más szóval, minél nagyobbnak kell lennie, amit az adott kötési felülethez még alkalmazhatunk. Minél jobb a hőátadás minősége a forrasztóhegyre, annál kisebb hőmérsékletet kell elérnünk. És ez egy nagy előny, amit a továbbiakban még bemutatunk…

Tervezési szempontból az a szerkezet, amelyben a fűtőelem a hőmérséklet-érzékelővel együtt közvetlenül a csúcsba van integrálva, ideális hőátadást biztosít a fűtőelemről a csúcsra. Így egy egészet alkotnak, amelyet ún. “cartridge”-ként ismerünk, vagy ahogy a Weller nevezi - „aktív csúcs”.

Ez a kialakítás lehetővé teszi, hogy még a viszonylag kis forrasztócsúcsok is nagy valós teljesítménnyel működjenek. Erről bővebben cikkünkben olvashatnak.

Fizikai szempontból a legjobb hővezető tulajdonságai a rövid és vastag forrasztóhegyeknek vannak. A forrasztócsúcs hegye természetesen viszonylag vékony is lehet, így könnyen alkalmazható pl. 0603 vagy 0402 SMT alkatrészek esetében is.

Ez talán a legfontosabb szempont a pákahegy kiválasztása során. A gyakorlat azt mutatja, hogy általában a legjobb választás egy rövid kúpos, véső formájú (chisel shaped) hegy. Ilyen típus például az LT A.

Miért nem előnyös „égetni” a pákahegyet?

Mint tudjuk, még az azonos méretű kötéseknek is jelentősen eltérő hőigényük van. Általában a legrosszabbak a nagy rézfelülettel rendelkező földcsatlakozások és a többrétegű PCB-k.

Ilyen esetekben a vékony, hosszú hegyek nem segítenek, mivel nem tudnak elegendő hőt juttatni az igényes kötésekhez. Ezért a technikus gyakran magasabb hőmérséklet beállításával „segít”. Magas hőmérsékletnek a huzamosabb ideig tartó 380-400°C feletti értékeket tartjuk. Ezen a hőmérsékleten a forrasztóhegy nagyon gyorsan oxidálódik, viszonylag gyakori tisztítást igényel, valamint a hegy és a páka élettartama is jelentősen lerövidül.

Ugyanakkor, ha a forrasztást végző operátor „meg szeretné könnyíteni az életét és megnövelni a gyártást”, akkor a nagyobb THT és a kis SMD kötések kialakításához is ugyanazt a pákahegyet használja változatlan hőmérséklet mellett – a kevesebb hőt igénylő csatlakozások szükségtelenül magas hőmérsékleti sokknak vannak kitéve.

Ezzel szemben a vastagabb és rövidebb csúcs, valamint a jó hőátadó technológia a fűtőtesttől a csúcsig lehetővé teszi a 330-360°C-os (néha alacsonyabb) hőmérséklet alkalmazását ugyanazon kötéseknél, míg a hegyek és a fűtőtest élettartama jelentősen hosszabb marad. A hegy nem oxidálódik olyan gyorsan, így nem kell gyakran tisztítani, és az alkatrészeket se tesszük ki akkora hőmérsékleti sokknak. Ráadásul kevesebb füst képződik és kevesebb folyasztószer fröccsen szét.

Ha a fűtőelem élettartamáról beszélünk, akkor ez egy viszonylag érzékeny téma, különösen, ha panaszkezelésről van szó. A világ összes gyártója „fogyóeszköznek” tekinti a fűtőtestet – olyan szervizalkatrésznek, amely általában egyszerűen beszerezhető, és szakképzett felhasználók által önállóan cserélhető. A technológia jelenlegi állása szerint a páka maximális, általában 450- 500°C hőmérsékleten történő használata mellett sem lehet több éves élettartamú fűtőelemet előállítani. Ahhoz, hogy a csúcs ilyen hőmérsékletű legyen, a fűtőelem valós hőmérsékletének még magasabbnak kell lennie. És ezek már túl magas hőmérsékleti értékek, amelyek jelentősen lerövidítik az élettartamát. Szélsőséges esetekben, amikor a forrasztóanyagot egész nap teljes erővel és maximális hőmérsékleten használja, a csúcs élettartama csak néhány hét lehet. A gyártók általában nem fogadnak el ilyen panaszt, amint az a páka általános állapotából is látszik.

Ezért, bár gyakorlatilag a forrasztópákák nagy része lehetővé teszi a 450°C-os hőmérsékleti beállítást, határozottan javasoljuk, hogy kerülje az efféle használatot. A felhasználók ezt általában csak azért teszik, hogy adott kötések esetén kompenzálják a túl kicsi forrcsúcsot vagy a nem túl erős forrasztópákát.

Miért kell tisztítani a forrasztóhegyeket?

Amennyiben új heggyel dolgozunk, megérintjük a forrasztódrótot, a forraszanyag pedig szépen ráfolyik a hegy végére. Bizonyos idő elteltével, a hegy azon része, amely nem érintkezik a kötéssel, oxidréteggel és folyasztószer-maradvánnyal szennyeződik, ráadásul a terület, ahol a forraszanyag „tart”, egyre csökken.

Szélsőséges esetben, amikor már az egész csúcs oxidálódott, nem tudjuk megtartani a forraszanyagot ezen a pákahegyen. Bár megolvasztja a forraszanyagot, de eltávolodik tőle, mintha impregnálva lenne...

A hegyet tehát tisztítani kell. Először csak óvatosan, legjobb, ha a pákahegytartó részét képező tisztító fémgyapot használatával kezdjük. Esetleg enyhén nedvesített szivacsot is alkalmazhatunk.

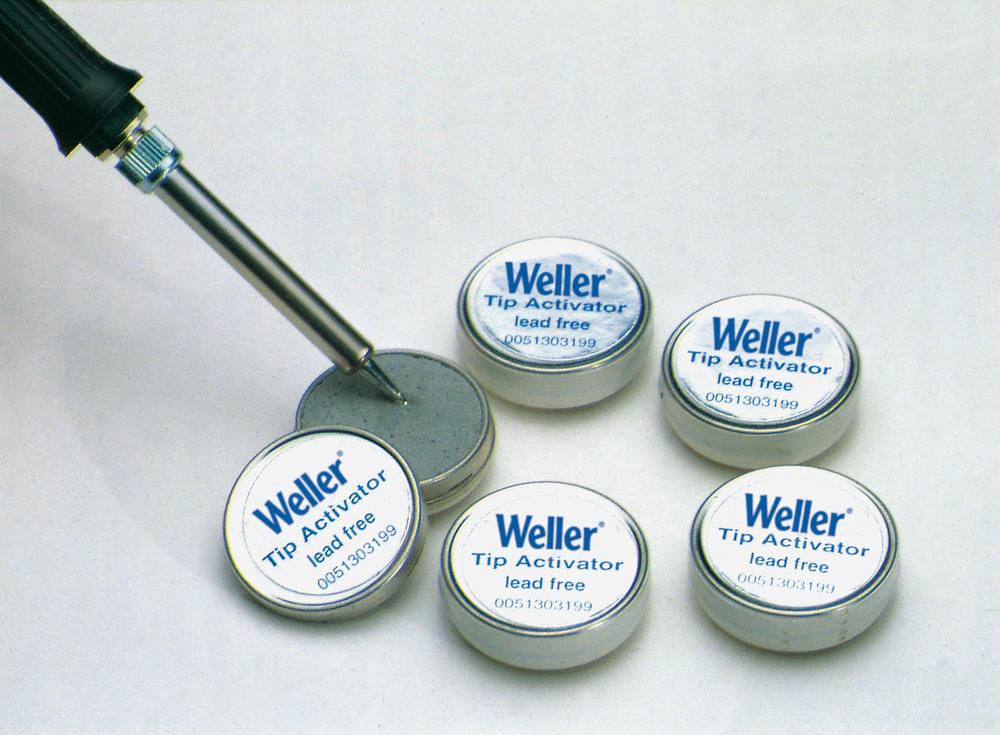

Ha ez nem lenne elég, nagy segítség az ún. forrasztóhegy regeneráló, pl. a Weller tip activator, amely egy lépésben tisztít és ónoz.

Azonban a hegy helyreállítók is csak bizonyos mértékű szennyeződéssel képesek elbánni. Amennyiben a hegy rendkívül szennyezett, csak a gyengéd és óvatos mechanikai tisztítás segít (erre a célra különlegesen puha kefék és csiszolószemek kaphatók, pl. a Weller WDC 2 készlet).

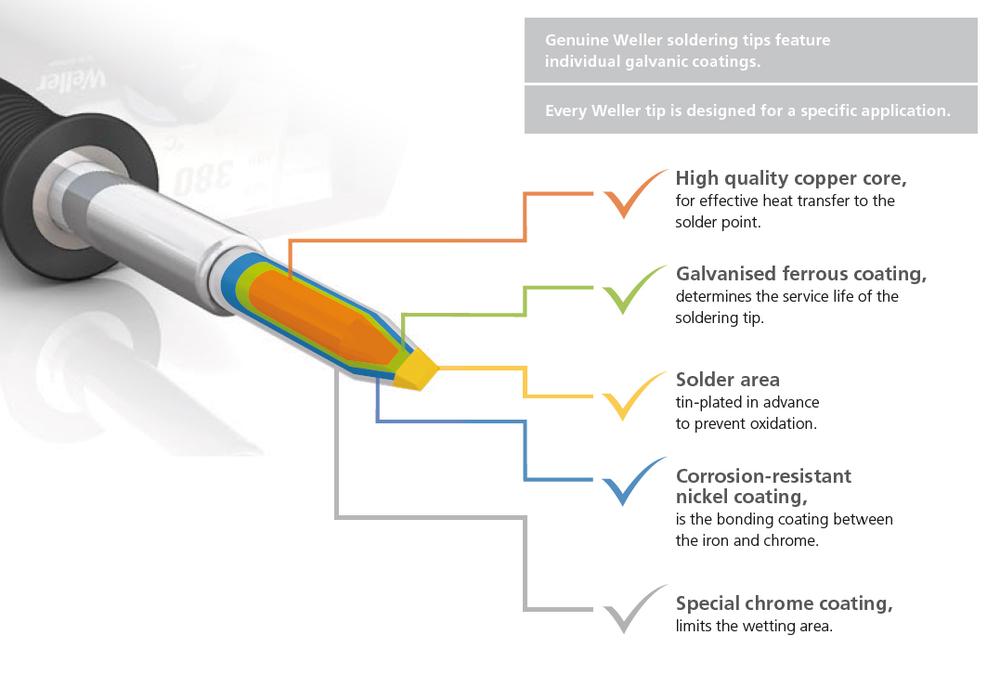

A pákahegy magját általában réz alkotja, amelyet vas és nikkel réteg borít. Amennyiben sérült a felszíni réteg, vagy akár csak egy kis mélyedés látható a csúcson, nem marad más hátra, minthogy lecseréljük azt.

Érdemes megemlíteni, hogy a nikkelréteg vastagsága és a csúcsszerkezet különböző gyártóknál meglehetősen eltérő, és az esetek többségében a leghosszabb élettartamot a gyártóktól beszerzett eredeti pákahegyek nyújtják.

Megakadályozható valamilyen módon a pákahegy oxidációja?

Nem lehet teljesen megakadályozni, de jelentősen csökkenthető. Egyszerű és nagyon hatékony módszer az, ha mindig hagyunk a hegyen egy kis forraszanyagot. Ez azt jelenti, hogy a forrasztás bármilyen megszakítása alatt, amikor a pákát rövid időre az állványra helyezzük (de nem kapcsoljuk ki), vagy készenléti üzemmódba kapcsolunk, jó, ha egy kis forraszanyagot hagyunk a forrasztóhegyen. Ez a forraszanyag néhány percen belül elveszíti eredeti funkcionalitását, viszont védi a felületet. A forrasztás előtt így elég, ha a hegyet fémgyapotba mártjuk, és máris tiszta és jól nedvesíthető lesz.

A tiszta forrasztóhegy a hőátadás szempontjából is nagyon fontos, mivel a szennyezett csúcsra csupán kis felületen tapad meg a forraszanyag, ezáltal lényegesen kisebb érintkezőfelülettel rendelkezik, ahol leadhatná a kötésnek a hőt.

Mennyi ideig kell melegíteni az áramköri lapot?

Egy kezdő és egy amatőr általában nem törődik a forrasztás idejével (hosszával), és ritka, hogy akár 5-10 másodpercig is eltarthat. Természetesen ez már elég hosszú idő. A másik véglet pedig a legyártott darabszámok szerint fizetett alkalmazott, aki hajlamos a lehető legrövidebb időn belül végezni a munkával – néha akár 1 másodperc alá szorítva az időt. Természetesen ezt csak magas munkahőmérséklet árán éri el, tehát lerövidül a forrasztóhegy és páka élettartama is, nem beszélve az alkatrészeket ért szükségtelenül nagy hőhatás következményeiről. Ráadásul az ilyen kötés technológiai szempontból is alacsonyabb minőséget ér el.

A komoly szakembereknek már saját, jól bevált munkamenetük van, és az olvasóink körében is biztosan akadnak EMS-cégben dolgozók is, akik jól ismerik a forrasztás valamennyi csínját-bínját. A kevésbé tapasztaltak számára viszont eláruljuk, hogy a javasolt érintkezési időtartam körülbelül 1,5-3 másodperc. Ha a kötés felmelegítése lényegesen hosszabb ideig tart, általában alacsony hőmérséklet, vagy még gyakrabban – a kötéshez nem megfelelő pákahegy/teljesítmény állnak a háttérben.

Ha megnézünk egy tipikus reflow kemencés hőmérséklet/idő grafikont, akkor jól láthatjuk, hogy az SMT alkatrészek valóban ellenállók. És ha főként SMT komponensekkel dolgozunk, rájövünk, hogy a túlságosan forró pákahegy (rendkívül jelentős hőmérséklet-emelkedés rövid időn belül) okozta hőmérséklet-sokk sokkal nagyobb károkat okoz, mint egy kicsit hosszabb forrasztás ésszerű hőmérsékleten.

Mi van akkor, ha a rövid és vastag forrasztóhegy se ad le elég hőt?

Nyilvánvaló, hogy ebben az esetben a forrasztópákából/állomásból származó hő nem elegendő, tehát erősebb állomásra/pákára van szükség.

A gyakorlatban például érezhető különbség van az elterjedt 80W-os eszközök (például a Weller

WSP80) és a 120 / 150W-os eszközök között, mint pl.

WXP120.

Van azonban egy másik ismert segítség – az előmelegítő. Az előmelegítőnek köszönhetően az egész PCB-t bizonyos hőmérsékletre melegíthetjük, ami még mindig teljesen biztonságos a PCB más alkatrészei számára, és ezáltal a forrasztó szerszám teljesítményének szükségessége jelentősen csökken.

Amennyiben csak a teljesen ártalmatlan 100-120°C-ra melegítjük a NYÁK-ot, észrevehetjük, hogy a nagy mennyiségű rézzel körülvett földcsatlakozások is gond nélkül megmunkálhatók.

Ráadásul ez az előmelegítő csökkenti az alkatrészeket érintő hőmérsékleti sokkot, tehát a kézi forrasztás egy nagyon hasznos eszköze lehet.

Tehetünk még valamit a hegyek és forrasztóállomás élettartamának meghosszabbításáért?

Igen. Amennyiben azt a forrasztóállomás lehetővé teszi, azt javasoljuk, hogy ha épp nem forraszt, használjon energiatakarékos üzemmódot (hőmérsékletcsökkentő mód).

Ha például szünetelés során 150°C-ra csökkentjük a hőmérsékletet, akkor lényegében megszüntetjük az oxid-képződést, és sokkal gyorsabban felhevíthetjük kb. 350°C-ra a pákahegyet, mintha szobahőmérsékletről indítanánk.

Néhány forrasztópáka az energiatakarékos módba való átmenethez energiafogyasztás-monitoringot használ, némelynek mikrokapcsoló található a tartóján (vagy akár be is szerezhető ilyen állvány, pl. a WDH10T), és a legkorszerűbb típusok már mozgásérzékelővel vannak felszerelve (például a teljes WX-forrasztópáka-sorozat és a WTP90 páka a Wellertől).

Összegzésképpen elmondható, hogy ha megfelelünk ezeknek az alapvető követelményeknek, akkor jó úton haladunk a megbízható kötések kialakításában:

- válasszunk megfelelő forraszanyagot, melynek jó a fémösszetétele és a folyasztószer típusa és mennyisége is

- csak tiszta és nem oxidált felületeket/huzallábakat forrasszunk

- ha a forrasztott felület nem ideális, akkor használhatunk agresszívebb folyasztószert, de valószínűleg szükség a PCB-n maradt fölösleg leöblítésére.

- használjunk minőségi forrasztóállomást megbízható hőmérsékletméréssel és jó hőátadási tulajdonságokkal a fűtőelemről a hegyre

- használjuk a lehető legnagyobb és legrövidebb pákahegyet, amit még a kötés lehetővé tesz

- az előmelegítő (bottom heater) sok esetben hasznos kiegészítő, főleg hőigényes kötések kialakításakor

- az eredeti forrasztóhegyek a legtöbb esetben jobbak és hosszabb élettartamuknak köszönhetően gazdaságosabbak is

- ne dolgozzunk túl magas forrasztási hőmérséklettel a nem éppen tökéletes pákahegy-választás ellensúlyozásaként

- a hegyet mindig tartsuk tisztán és ügyeljünk az ónozásra

Reméljük, hogy ezzel az összefoglalóval sikerült pár hasznos információhoz jutnia, amit felhasználhat forrasztási munkálatai során. További kérdéseivel kérem, forduljon hozzánk bizalommal az info@soselectronic.hu címen, örömmel segítünk! Egyéni továbbképzésre is lehetőség nyílik egyenesen az Ön cégében, mint ahogy arra már volt is példa ügyfelünknél a közelmúltban.

„A képzés során betekinthettünk a kézi forrasztás folyamatába, és áttekintést nyertünk arról, hogyan kapcsolódnak egymáshoz az egyes szakaszok. Gyakorlati példákkal is szemléltették a nem megfelelő hőmérséklet alkalmazásának következményeit, és számos tapasztalunk ellenére, munkatársaink új szemszögből ismerhették meg ezt a témakört, ami nagy valószínűséggel segít majd a folyamataink tökéletesítésében.” Qess s.r.o.

„Az üzemeltetők elégedettek voltak a képzés formájával és tartalmával. A képzésnek köszönhetően sikerült egy szintre hozni az összes alkalmazottat a „forrasztás”, valamint a „forrasztóállomások kezelése és karbantartása” témakörökben. Jelentéseinkben lecsökkent a hideg kötések és rövidzárlat miatti hulladékok száma. Látogatásuk óta több új alkalmazottunk is van, és fontolgatjuk az újabb képzés lehetőségét, amely segítene a felzárkózásában.“ GE Energy Slovakia s.r.o.

A frissítés dátuma: 2022.01.06. Az eredeti cikk megjelenésének dátuma: 2019.04.25.

A cikk felhasználasa esetén a web oldalukon kérem adja meg a cikk eredetét: https://www.soselectronic.com/hu/articles/weller/prakticke-rady-pre-kvalitne-a-efektivne-rucne-spajkovanie-2297